韦林MVIQ+/XLG4+工业视频内窥镜在燃气轮机检测中的深度应用

在能源电力、航空航天及工业动力领域,燃气轮机以其高效能特性成为关键装备,但其复杂的内部结构与严苛运行环境(高温、高压、高转速)对检测技术提出了极高要求。韦林工业内窥镜凭借核心检测技术,通过精准覆盖三大核心部件检测场景,实现对燃气轮机隐蔽性故障的高效诊断,成为现代高端装备运维的重要技术支撑。

一、压气机组件检测

压气机是燃气轮机的“进气加压”部件,通过高速旋转的叶片压缩空气,故其叶片、机匣及内部流道长期处于高速气流冲刷与机械应力作用下,容易出现叶片裂纹、叶片前缘侵蚀、叶片间隙异常、腐蚀等各种故障隐患。MVIQ+/XLG4+工业视频内窥镜凭借柔性探头的高柔韧性与纯电动的360度全方位导向,能够精准深入压气机内部复杂流道,对压气机叶片表面、叶根连接部位、机匣等关键区域进行 360° 无死角检测。凭借原生像素最高可达120万的CCD图像传感器的高清成像,即使微小的裂纹或叶片表面划痕也能清晰呈现,通过早期发现缺陷,为燃气轮机的高效、安全运行提供可靠保障。

二、燃烧室检测

燃烧室作为燃气轮机核心热功转换区域,面临火焰筒内壁烧蚀、裂纹、喷嘴积碳、热胀涂层剥落等故障。这些问题若未及时发现,可能在再次启动后引发连锁故障。MVIQ+/XLG4+工业视频内窥镜能够通过观察孔深入燃烧室核心区域,通过高亮度可无级自适应调整的后置LED照明技术与CCD图像传感器高清成像,可在设备屏幕上清晰呈现热障涂层剥落、燃料喷嘴结焦程度及火焰筒裂纹分布。实现了对高温部件的量化健康评估。

三、涡轮部件检测

涡轮叶片及叶根部位长期处于高温、高应力环境,易出现裂纹、烧蚀、腐蚀及涂层剥落等问题。MVIQ+/XLG4+工业视频内窥镜可深入涡轮叶片间的狭窄空间,对叶片表面裂纹、烧蚀、涂层剥落等各种容易出现的问题进行检测。及时提醒检测人员采取处理措施,避免了因叶片断裂等问题引发的涡轮故障停机事故,充分展现了其在涡轮部件隐患排查中的可视化优势。

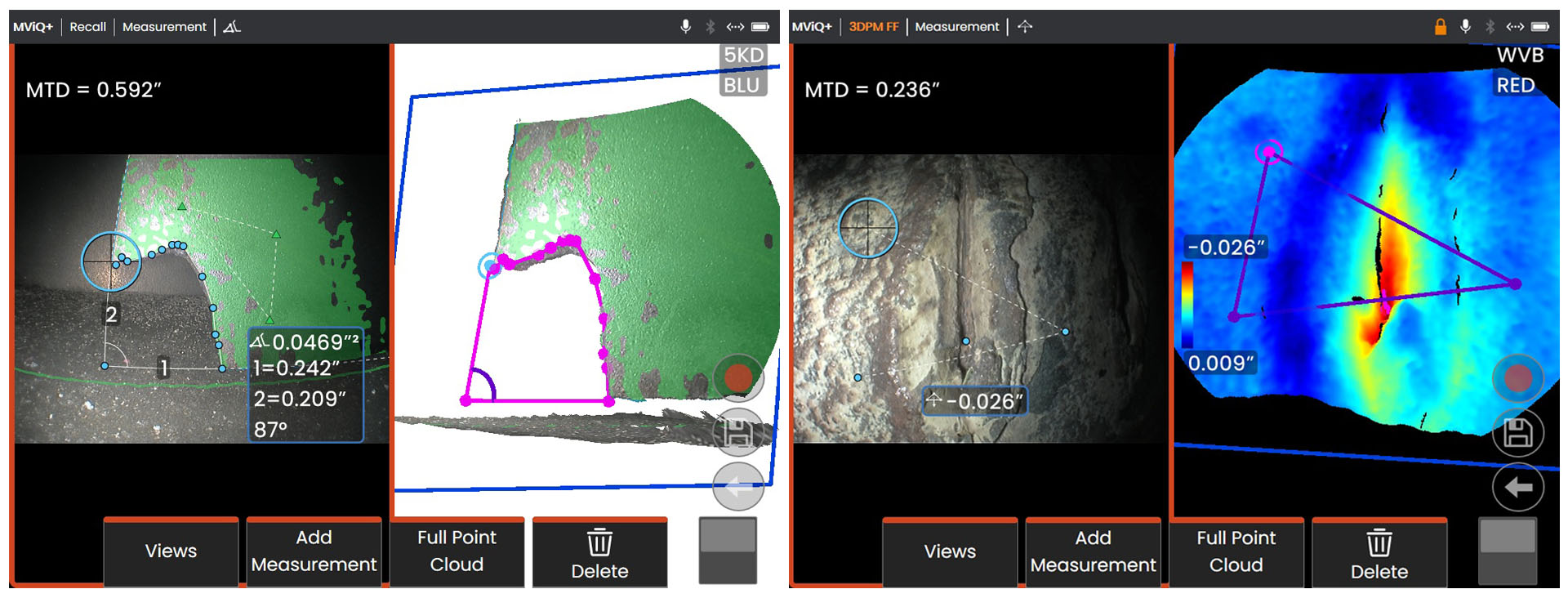

四、先进的3D测量技术及人工智能辅助缺陷识别技术

韦林MVIQ+/XLG4+工业视频内窥镜具有单物镜相位扫描三维立体测量功能(3DPM),通过光栅扫描即可构建检测区域的精准三维点云模型。可对叶片裂纹、缺口、卷边角度、烧蚀坑洞等缺陷进行精准测量,并且具有包括区域深度剖面、测量平面、叶片与机匣间隙等测量模式在内共计13种以上的测量功能,降低人为误差,为检测人员提供精准、快速的定量分析。

韦林MVIQ+/XLG4+工业视频内窥镜ADR人工智能辅助缺陷识别技术,内置基于CFM56、LEAP、Trent700、LM2500、LM6000等数十种主流航空发动机与燃气轮机的真实检测数据训练的Gas Power assist与Aiir Innovations分析模型,可在设备主机上实时自动识别各类缺陷(如烧蚀、裂纹、缺口、腐蚀等)并同步显示置信度。配合叶片智能计数功能,大幅提升检测效率,防止漏检误判。

韦林MVIQ+/XLG4+工业视频内窥镜以高清晰度成像、高精度测量、智能化辅助等核心优势,实现了对压气机组件、燃烧室、涡轮叶片三大核心组件的覆盖检测,大幅度提升检测人员的检测效率。其在能源电力、航空航天领域的成熟应用,不仅提升了关键设备的可靠性,更推动运维模式从 “事后维修” 向 “状态预知” 转型。作为工业内窥镜检测领域技术发展的探索者和推动者,韦林工业内窥镜正以精准的检测能力和丰富的应用场景,持续赋能燃气轮机全生命周期管理,成为现代工业智能运维的重要技术保障。

相关推荐:

韦林工业内窥镜亮相2025GTF聚焦展,以专业检测技术赋能航空动力与燃机产业

韦林工业视频内窥镜新品 Everest MViQ+ 为航空发动机孔探带来哪些便利?

韦林(Everest)增强型 XLG4(MViQ) PLUS 超高清数字化可测量型AI工业内窥镜

韦林孔探仪新品——Everest MViQ+视频内窥镜有哪些改进或创新?

热点文章:

韦林工业内窥镜:坚守CCD图像传感器,呈现出色画质

3DPM工业内窥镜:具有光栅扫描测量功能的先进检测工具!

探头360°旋转工业内窥镜,无死角检测就靠它!

韦林AI工业内窥镜,开启缺陷检测的智能时代!

京公网安备11010502033568号

京公网安备11010502033568号