使用内窥镜检测和涡流检测监控压气机叶片损伤

压气机是航空发动机动力装置的主要组成部分和关键部件,是大气流经燃气动力装置的首要通道,其性能对航空发动机的性能将产生直接影响。本文介绍使用内窥镜检测和涡流检测监控压气机叶片损伤的方法。

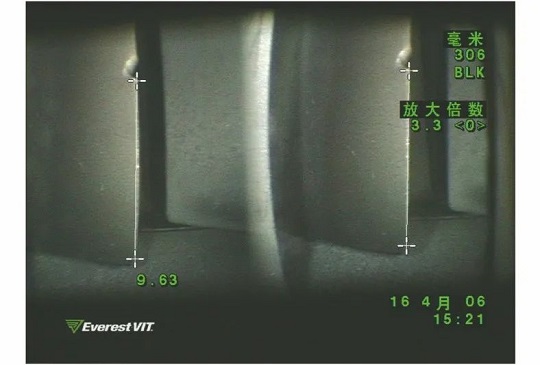

1. 内窥检查与损伤影像分析

目前,对于发动机压气机叶片的损伤监控,大多采用内窥检测方法,内窥检测中以检测人员观察分析为主。也有一些内窥镜具备缺陷的自动识别功能,根据发动机叶片的损伤形态,将缺陷分为线条形(如裂纹)和面积形(如缺口、撕裂等),针对不同的损伤形态,采取不同的自动测量方法。对于内窥镜检测来说,面积形缺陷比较容易检出,如缺口和掉块,而裂纹因比较细小而不易检出。

受内窥镜的分辨率、缺陷位置、光照情况、叶片表面划痕与附着物等因素的影响,容易发生漏检,所以需要检测人员特别仔细地检查,尤其是要注意裂纹与表面划痕的区别。裂纹的扩展方向一般不是很规则,有较尖锐的尾部特征,且在叶片边上容易出现较明显的裂纹痕迹;而划痕多呈直线或带一定弧度的平滑曲线,在叶片边上一般不会留下痕迹。

另一个值得注意的问题是,需要加强对处于规程允许损伤范围内未处理的旧伤的监控与处理。由于局部应力集中,此类轻微损伤也同样存在萌生裂纹的可能性,且这类后续扩展裂纹极其隐蔽,不易被发现。

内窥镜检测的优点是快速、简单方便、直观、经济,但其缺点为仅能检测叶片表面缺陷,且容易受检测人员经验和叶片表面状况的影响。

2. 涡流检测与损伤定量评估

涡流检测技术是以电磁感应原理为基础的一种无损检测方法,适用于导体材料的检测,其对疲劳裂纹和亚表面腐蚀缺陷非常敏感,灵敏度高,可达性好。对于涡流检测,包含叶片质量信息的是涡流传感器中测量线圈接收的电压(电流)信号。而测量线圈接收到的输出信号中,能够表征叶片裂纹缺陷等不连续的是电压(电流)信号的变化量,或者说是涡流传感器分别置于叶片完好处与含有裂纹等不连续性缺陷处所接收到的电压(电流)信号差。

对于发动机叶片损伤,疲劳裂纹是最危险的,裂纹扩展会引起叶片断裂,从而在发动机高速运转时打伤发动机,造成更大的损失。为了精确测量裂纹的尺寸,笔者运用当量曲线法在损伤定量方面进行了探讨。当涡流传感器在叶片试件上分别沿着垂直于裂纹长度方向扫描不同深度的裂纹缺陷时,可以得出裂纹信号幅值与裂纹的深度基本成正比的结论;类似地,裂纹信号幅值与检测频率之间也存在一定的关系。

在叶片的实际损伤中,受到叶片材料、损伤形状等影响,产生的裂纹深度在不同的区域会有变化,在裂纹的起始部位开裂会深一些,裂纹端部开裂会稍浅。可采用上述方法定量传感器检测点的裂纹深度,找出裂纹开裂最深的部位。

3. 结语

通过综合运用内窥镜检测和涡流检测监控压气机叶片损伤,既能直观地观察到损伤的形貌特征,又可对危险的裂纹故障进行精确定量,对于保障飞行安全具有重要意义。

本文来源:《无损检测》2021年1期 (有部分删节和少量修改)

作者:张海兵1,张泰峰1,郭奇2

1.海军航空大学青岛校区 航空机械工程与指挥系

2.北京航空工程技术研究中心

第一作者:张海兵,硕士,副教授,主要从事飞机损伤检测与评价工作。

相关推荐:

韦林孔探仪_航空航天内窥镜

工业内窥镜助力航空航天工业的发展

工业内窥镜在航空发动机燃烧室检测中的应用

观察工业内窥镜检测图像的方法有哪几种?

热点文章:

工业内窥镜孔探在航空发动机涡轮叶片检测中的应用

工业内窥镜在水利工程质量检测中的应用

焊缝目视检测遇难题,工业内窥镜帮您化解

工业视频内窥镜探头导向不灵活的解决办法

京公网安备11010502033568号

京公网安备11010502033568号